日本フルハーフ株式会社

| 神奈川県厚木市に本社工場を持つアルミバンボディ、トレーラなど輸送機器のトップメーカー、日本フルハーフは、トレーラ開発の構造解析に3次元CADソフトCATIAを活用している。その理由と、導入効果などにつき詳しく伺った。 |

もくじ

| 1.日本フルハーフの業態について |

| 2.CATIA V5 をライトウェルから購入 |

| 3.新型車両の構造解析にCATIAを活用 |

| 4.CATIAによる構造解析はどこが効率的か |

| 5.CATIAの導入効果 |

| 6.日本初、「伸び縮みするコンテナシャシ」の構造解析にCATIAを活用 |

| 7.ライトウェルのサポートの評価点 |

| 8.CATIAの設計部門への導入も視界に |

| 9.CATIA導入のコツ~目的を明確に |

| 10.今後の期待 |

日本フルハーフの業務

日本フルハーフの業態についてお聞かせください。

| 日本フルハーフは、物流輸送用のトラックボディ、温度管理車、トレーラなど輸送機器を製造販売する会社です。1963年、日本軽金属といすゞ自動車の出資により、米国フルハーフ社の技術を導入し設立されました。 私たちが製造するのはトラックの荷台部分で、車両本体部分は自動車メーカーからお預かりしています。なお、トレーラは車体本体部分から製造しています。 生産は、お客様から注文をいただく委託生産と見込み生産がほぼ半々です。 日本フルハーフが得意とするのはアルミバンボディとトレーラで、シェアはそれぞれ35%と25%、国内トップの生産量を誇ります。 |

|

CATIA V5をライトウェルから購入

日本フルハーフは、ライトウェルをどのようにご活用いただいていますか。

| 日本フルハーフのトレーラ部門では、2001年に3次元CADソフトCATIAをライトウェルから購入し、2008年2月現在、CATIA V5を使っています。 設計ソフトであるCATIAですが、日本フルハーフでは、CATIAを現在は車両の設計用ではなく、主に「新型トレーラ開発時の構造解析」に活用しています。 |

新型車両の解析にCATIAを活用

「新型トレーラ開発時の構造解析」とは、具体的にどのようなことでしょうか。

| 「新型トレーラ開発時の構造解析」とは、車の基本の3つの動き「走る」「曲がる」「止まる」に、トレーラのシャシ部分がどれぐらい耐えられるのか、強度と耐久性を測るテストで、トレーラ開発では非常に重要な部分です。 かつては、この構造解析を、「実車ベース」で行っていました。新しいトレーラを設計すると、まずは試作車を作り、茨城県にあるテストコースまで輸送します。実際の使用で 起きる「走る」「曲がる」「止まる」のあらゆる想定パターンでテスト走行し、シャシの状態を確認します。脆弱な部分、不具合が出る部分については工場に戻って原因を究明し、それを反映して試作車を作り直し、再びテストコースに運んで走らせる、というやり方です。 実車ベースでのテストは、「机上での力学計算」、技術者の「過去の経験値」そして時には「勘」をもとに行う作業であるため、1回のテスト走行でOKになることはなく、いわゆる「トライアンドエラー」を何度も繰り返し、開発テストには平均して1年ほどかかっていました。 |

CATIAによる構造解析はどこが効率的か

|

|

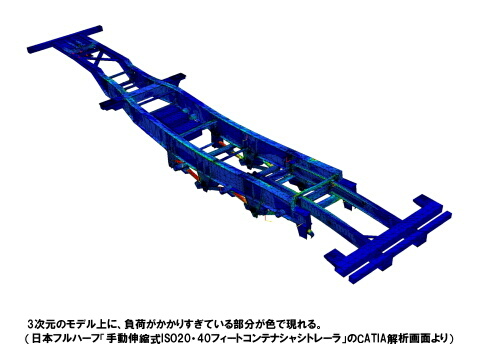

| 一度数値を打ち込むと、あとはCATIAが解析を行ってくれます。解析結果は、下図のように色がついて出てきます。 負荷が強くかかっているところ、つまり「すごく痛がっているところ」は赤。「まあまあ痛いところ」は緑、そして青になれば安全、という具合です。赤や緑の部分を改善し、全て青になれば検証は終了です。 このように、CATIAでは、シャシの弱いところがビジュアル化されるため改善箇所を見つけるのが簡単です。これが実車ベースであれば、実物のシャシを穴の開くほど見たところで、弱いところは見えてはきません。 |

|

CATIA導入効果

|

| |||

| (小浦)コスト面の削減は確かに大きなCATIAの導入効果です。しかし私たちにとってはコストよりも開発にかかる「時間」が削減できたことのほうが重要です。 日本フルハーフは業界のトップメーカーとして、創業以来、常に市場が求める新しい輸送機器を生み出してきました。開発テスト期間の大幅短縮によって、市場及びお客様のニーズに合った車両を、これまでよりもずっと早く生み出すことがきるようになった。これが日本フルハーフにとってのCATIAの最大の導入効果であると考えています。 |

| CATIAを構造解析に使うことにより、新型車両をより早く生み出せるようになったと。具体的な例があればお聞かせください。 |

| 日本フルハーフが2006年2月から同年12月にかけて開発を行った、日本初の「手動伸縮式ISO20・40フィートコンテナシャシトレーラ」は、まさにCATIAなしでは開発できなかったものです。 |

日本初、「伸び縮みするコンテナシャシ」の構造解析にCATIAを活用

「手動伸縮式ISO20・40フィートコンテナシャシトレーラ」とは、どのようなものですか。

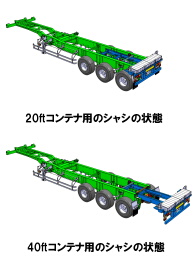

| 積載するコンテナの長さに合わせて伸び縮みするシャシです。20フィート (6,058mm)のコンテナと、40フィート (12,192mm) のコンテナを1台でカバーできるものです。海上輸送用のISO規格コンテナの長さには20フィート、40フィートの2種類があり、コンテナを載せるトレーラのシャシの長さも2種類あります。20フィート用のシャシには40フィートのコンテナは載りませんし、40フィート用のシャシに20フィートのコンテナを載せるとバランスが悪くなります。ですから、例えば港で40フィートのコンテナを積んで目的地に運んだトレーラが、帰りに20フィートのコンテナを積んで別の場所に輸送したいと思っても、できません。20フィートのコンテナシャシを別に用意するしかありませんでした。 |  | |

| しかしそれでは非効率的です。トレーラを有効活用したいお客様から「20フィートと40フィートで伸び縮みするシャーシはできないか」という要望が以前からありました。実際、ヨーロッパなどでは伸縮性シャシは増えてきています。しかし日本では、技術が難しいため、まだどこのメーカーもこの開発に着手していませんでした。 | ||

| 「伸縮性コンテナシャシ」の技術は、どこが難しいのでしょうか。 | ||

| 伸縮する部分の強度保持が難しい所です。弱くなりがちな伸縮部分に強い負荷をかけても壊れないシャシを作らなければなりません。これまで培った、通常のシャシのノウハウがここでは活かされませんので、経験値に頼るところが大きい実車によるテストを行っていては膨大な時間がかかってしまいます。CATIAの特性であるバーチャルなテスト、いわゆる「シミュレーション」なしではできない開発でした。 CATIAでの解析作業が大きなウェイトを占める大変なプロジェクトでしたが、ライトウェルのサポートにも大いに助けを得て、2006年12月、無事に開発を終え、伸縮性コンテナシャシを商品化することができました。 | ||

ライトウェルのサポート評価点

ライトウェルのサポートを評価する点をお聞かせください。

| ライトウェルのサポートは、「トレーラ開発における解析」という、私たちの業務をよく理解し、目的に合わせ柔軟かつ親身になって対応してくれました。ライトウェルのサポートがなければ、わずか10ヶ月という短期間で日本初の伸縮コンテナシャシが誕生することは不可能だったと思っています。 具体的には、ライトウェルの以下のようなサポートを評価しています。 | ||||||||||||

|

CATIAの設計部門への導入も視野

|

| |||

| ただ、現状では2次元CADがインフラとしては確立されている設計部門において、今すぐに全て切り替えをするというのは難しい。 これについては、今後ライトウェルが良い提案をしてくれることを強く望んでいます。 | ||||

CATIA導入のコツ~目的を明確に

CATIAの導入を迷っている方にCATIAを使いこなしている西山さんから一言お願いします。

| (西山)CATIAは高い、高嶺の花と思う人が多いですが、CATIAにもクラスがいろいろあって、ミドルレンジのものを選べば、他の3次元CADと価格はそう変わらないと思います。 |

| そしてCATIAを導入する際には使いたい目的をはっきりさせ、それに合わせたモジュールを選択すればよいと思います。例えば日本フルハーフでは、解析だけに特化したチューニングを行っています。 |

| 目的に合ったパフォーマンスを最大限に出すにはどういうモジュールを選択したらいいか、CATIAのプロであるライトウェルに気軽にアドバイスを求めることをおすすめします。 |

ライトウェルへ、今後の期待

ライトウェルへの今後の期待があればお聞かせください。

| 日本初の伸縮式コンテナシャシの開発に際しては、CATIA及びライトウェルの貢献に感謝しています。日本フルハーフは今後も新たな挑戦を続け、市場が求める輸送機器を生み出していきたいと考えています。ライトウェルには今後も変わらぬサポートを求めます。どうぞよろしくお願いいたします。 |

| お忙しい中、ありがとうございました。 |

| 関連情報:設計・製造 | 日本フルハーフのWebサイト 取材日時:2008年2月 事例制作 カスタマワイズ |